Электрических талей: Прецизионная сила промышленного подъема

В современном промышленном производстве и логистике электротали являются незаменимым подъемным оборудованием. Их эффективность, точность и безопасность делают их неотъемлемой частью заводов, складов и строительных площадок. Эти электротали благодаря точному согласованию механической передачи и электронного управления обеспечивают гибкое перемещение тяжелых объектов в трех измерениях, значительно повышая эффективность и безопасность работы.

I. Основной анализ электрических талей

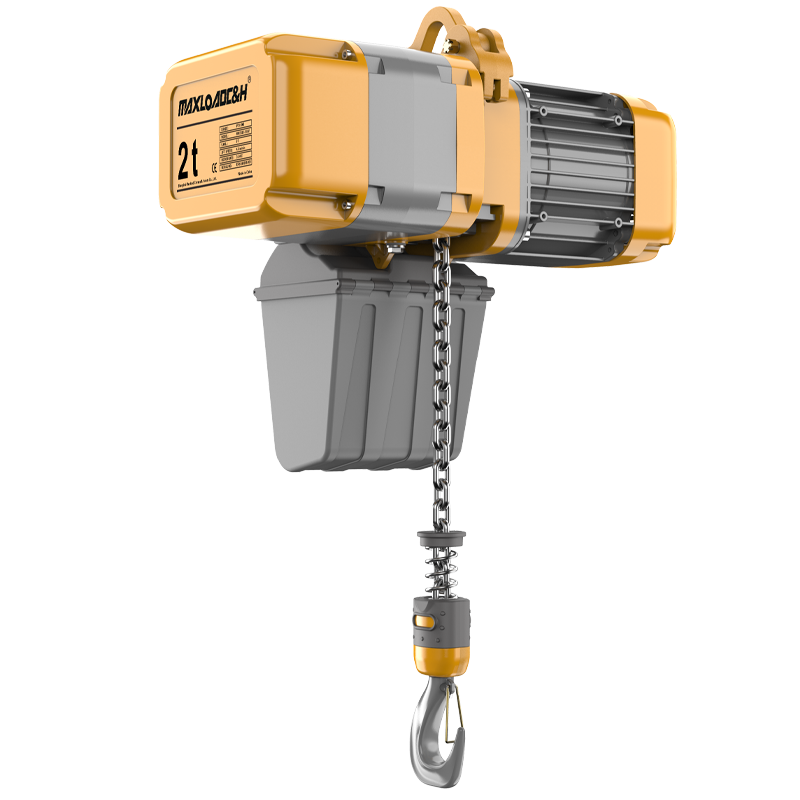

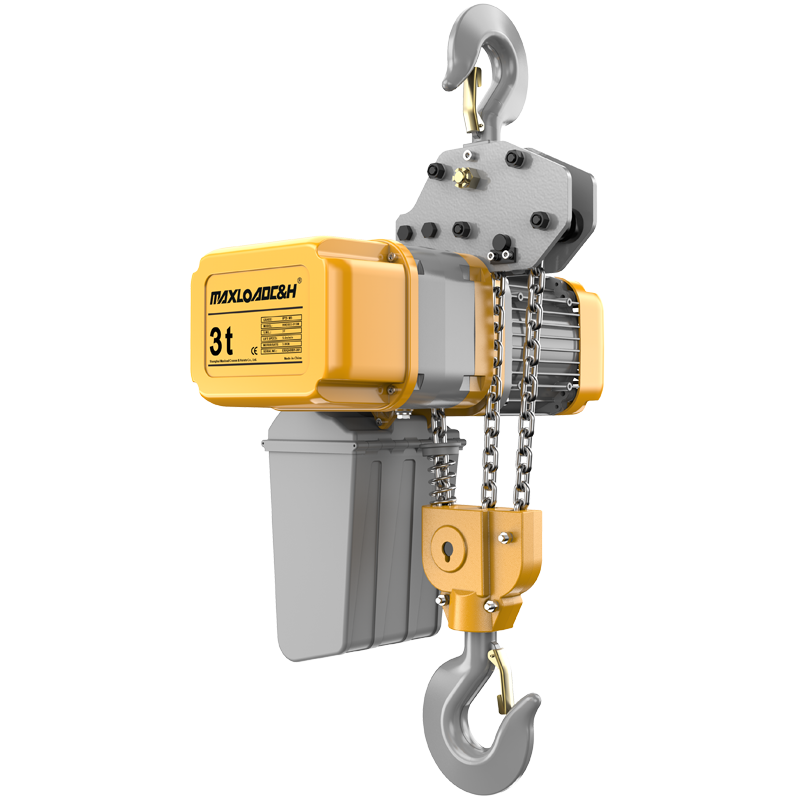

Электротали — это легкое и компактное подъемное устройство, преобразующее электрическую энергию в механическую, обеспечивающее вертикальный подъем и горизонтальное перемещение с помощью троса или цепи. Его основные компоненты включают приводной двигатель, редуктор, подъемный механизм, тормозную систему и блок управления. Двигатель, являясь источником энергии, снижает скорость и увеличивает крутящий момент через редуктор, приводя в движение барабан или звездочку. Тормоз быстро срабатывает в случае отключения электроэнергии или возникновения нештатной ситуации, предотвращая падение груза. Блок управления обеспечивает интеллектуальные операции, такие как запуск/остановка, регулировка скорости и ограничение положения, с помощью кнопок или пульта дистанционного управления. По сравнению с ручными талями, электрические тали более механизированы, обеспечивая непрерывную работу и точное позиционирование. По сравнению с большими кранами, они компактны и гибки, что делает их пригодными для работы в условиях ограниченного пространства.

II. Углубленный анализ конструкции и принципов работы

Конструкция электрических талей следует логической цепочке «мощность-передача-исполнение-управление». В качестве примера рассмотрим типичную цепную электрическую таль: двигатель соединен с входным валом редуктора через муфту. В редукторе используется многоступенчатая зубчатая передача, преобразующая высокоскоростной входной крутящий момент с низким крутящим моментом в низкоскоростной выходной крутящий момент с высоким крутящим моментом, приводящий в движение звёздочку. Один конец цепи закреплён на барабане, а другой — на грузе через крюк. Вращение цепи обеспечивает подъём и опускание груза. Тормоза обычно электромагнитные или конические. Электромагнитные тормоза используют силу пружины для торможения машины при отключении питания, в то время как конические тормоза используют самоблокирующиеся свойства поверхности фрикционного конуса для достижения мгновенной остановки. Конструкция системы управления отражает эволюцию от простого к интеллектуальному: ранние системы использовали проводное кнопочное управление, в то время как современные системы широко используют беспроводное дистанционное управление, программируемое управление ПЛК и удаленный мониторинг через Интернет вещей, что обеспечивает скоординированную работу нескольких устройств и предупреждения о неисправностях.

III. Разнообразные сценарии применения

Электрические тали используются во всех аспектах промышленного производства. В автомобилестроении они используются для подъема и сборки крупногабаритных компонентов, таких как двигатели и коробки передач; на сталеплавильных заводах они обеспечивают перемещение ковшей и заготовок; в портах они работают с портальными кранами для быстрой погрузки и разгрузки контейнеров; а на строительных площадках они используются для вертикальной транспортировки строительных материалов и оборудования. Кроме того, в складском хозяйстве и логистике электрические тали в сочетании со стеллажными системами образуют основной подъемный механизм автоматизированных складов. На кино- и телестудиях рельсовые системы используются для точного позиционирования осветительного и съемочного оборудования. Такое широкое межотраслевое применение обусловлено тремя основными преимуществами: лёгкостью конструкции, высокой надёжностью и простотой обслуживания.

IV. Количественный анализ технических преимуществ

Технические преимущества электрических талей наглядно демонстрируются на примере конкретных параметров. Например, электрическая таль с номинальной грузоподъёмностью 1 тонна может достигать стандартной скорости подъёма 8 метров в минуту при точности позиционирования ±5 мм. Мощность двигателя обычно варьируется от 1,5 до 3 киловатт, класс энергоэффективности IE3 или выше. Время срабатывания тормоза составляет менее 0,2 секунды, что обеспечивает безопасность при аварийных остановках. Современные электрические тали работают в непрерывном режиме S2 (кратковременный режим работы), обеспечивая более 600 циклов пуска-останова в час. В плане адаптации к окружающей среде они имеют степень защиты IP54 и могут работать в широком диапазоне температур от -20°C до 60°C. Эти технические характеристики являются результатом комплексного применения междисциплинарных технологий, включая материаловедение, управление двигателями и механическое проектирование.

V. Научная система технического обслуживания

Долговременная и стабильная работа электротельфера зависит от научной системы технического обслуживания. Плановое техническое обслуживание включает смазку троса/цепи, регулировку зазора тормоза и проверку работоспособности концевых выключателей. Регулярное техническое обслуживание включает проверку изоляции двигателя, уровня масла в редукторе и измерение сопротивления изоляции цепи управления. Профилактическое обслуживание использует комбинированную модель «плановое техническое обслуживание + техническое обслуживание по состоянию». Мониторинг вибрации, определение температуры и анализ масла используются для заблаговременного выявления потенциальных неисправностей, таких как износ подшипников и усталость зубчатых передач. Поиск и устранение неисправностей осуществляется по принципу «диагностика перед ремонтом»: коды неисправностей используются для быстрого определения источника проблемы и предотвращения вторичных повреждений, вызванных слепой разборкой.

VI. Будущие технологические тенденции

Электрические тельферы развиваются в направлении интеллектуальности, экологичности и модульности. С точки зрения интеллекта, они интегрируют датчики, Интернет вещей и алгоритмы искусственного интеллекта для реализации таких функций, как регулирование скорости с учетом нагрузки, планирование маршрута, а также дистанционное управление и обслуживание. С точки зрения экологичности, в них используются синхронные двигатели с постоянными магнитами и технология частотного регулирования для повышения энергоэффективности и сокращения выбросов углерода. Что касается модульности, стандартизированные интерфейсы обеспечивают быструю замену силовых агрегатов, блоков управления и приводов, сокращая затраты на техническое обслуживание и время простоя. Более того, применение передовых технологий, таких как беспроводное питание и магнитно-левитационные направляющие, способствует развитию электроталей в сторону бесконтактной, бесшумной и сверхскоростной работы.

Заключение

Электротаты, являясь «точной силой» промышленного подъема, стали свидетелями инновационной интеграции машиностроения, электроники и материаловедения. От первоначального ручного управления до современных интеллектуальных систем, от отдельных функций до многофункционального применения, электротали неизменно уделяют первостепенное внимание безопасности, эффективности и надежности, обслуживая глобальное промышленное производство и логистику. В будущем, по мере появления новых технологий, электротали продолжат развиваться в сторону интеллектуальных, экологичных и модульных систем. Это, на первый взгляд, простое подъемное устройство воплощает в себе глубокую инженерную мудрость и технологические инновации, что делает его незаменимой силой в современной промышленной системе.

0086 17317863956

0086 17317863956

0086 (021) 5999 9072

0086 (021) 5999 9072

sales@chnhoist.com

sales@chnhoist.com